Es una herramienta estadística que se utiliza para evaluar y diagnosticar la estabilidad de un proceso. Esta técnica de calidad es muy utilizada para examinar si una operación está funcionando optimamente, si por el contrario se identifican problemas, se recurre a estrategias correctivas que lo devuelvan a su patrón apropiado de funcionamiento. Se utiliza para un proceso continuo, que maneje variables que puedan ser medidas (peso, longitud, etc) en el caso de las Cartas de Control X o de Medias.

El objetivo principal es el de monitorear una situación y controlar su buen funcionamiento. Además, detectar rápidamente cualquier anomalía con respecto al patrón normal de calidad.

Se manejan dos tipos de causas:

Causas comunes o aleatorias de variación: son causas

desconocidas y ciertamente insignificantes, debidas al azar y presentes en todo

el proceso. Son más difíciles de identificar y eliminar. Estas causas aunque

están dentro del intervalo de normalidad, a largo plazo representan la mayor

oportunidad de mejora para la compañía.

Se presentan con pequeñas variaciones en la materia prima, cambios muy

insignificantes en la velocidad y corriente de las maquinas.

Causas específicas o asignables de variación: provocan

variaciones significativas, son más fáciles de detectar debido a que producen

variaciones más perceptibles en el proceso. Tras un correcto diagnostico las

dificultades son descubiertas y eliminadas, estabilizando así la operación.

Puede ocurrir por fallas en el proceso, mal funcionamiento de

maquinaria, materia prima que es no habitual en el proceso, etc.

Pasos (Carta de Control X)

Recolección de los datos: estos datos deben ser recientes

de un proceso al cual se quiere controlar, toda la información debe ser de una misma operación o producto para que tengan coherencia los resultados arrojados.

Promedio: sumatoria de los datos recogidos, dividido el número

de los datos en total (n). Este es el límite central del gráfico.

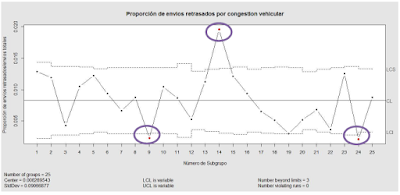

Limites

de control

Después de estimar estos valores, se calculan los Límites de Control de la siguiente manera:

Límite inferior = Media Aritmética − 3,09 x Desviación

Límite superior = Media Aritmética + 3,09 x Desviación

Estos límites surgen de la hipótesis de que las observaciones tienen una distribución normal, el intervalo es de 3.09 sigmas que se encuentran alrededor de la media aritmética.

Después de realizada la carta de control, se lleva a cabo el paso de analizar si existen puntos fuera de los limites de control o patrones que se presenten al interior de los limites de control, para tomar medidas correctivas respecto al proceso o producto en cuestión. Por ultimo, cuando se encuentre la carta de control en estado estable, se convertirá en una herramienta adecuada para monitorear el proceso en cuestión y tener certeza de que todo está dentro de las variaciones normales que se pueden presentar.

En síntesis, esta herramienta es fundamental, debido a que ningún proceso se encuentra en un

estado total de control y conseguir un equilibrio que se mantenga en el tiempo,

conllevara posiblemente a una ventaja competitiva respecto a los competidores.